经营分析的五大误区

01 只分析历史数据,不做未来数据预测

存在问题:

如果经营分析只是对历史数据的各种维度分析,我认为那只是反复对“僵尸数据”的鞭尸。许多企业的经营分析报告仅罗列过去的数据,如销售额、成本、利润等,但缺乏对未来趋势的预测。例如,某企业发现上季度销售额下降,但仅分析历史数据,未能预测市场需求变化,导致下一季度库存积压。我认为没有未来预测的分析,不能叫经营分析。

影响:

滞后性:历史数据反映的是过去的情况,无法直接指导未来决策。

错失机会:未能预判市场趋势,可能错过增长机会或未能规避风险。

改进建议:

结合预测模型:运用时间序列分析、回归分析等方法预测未来趋势;

行业对标分析:参考行业报告、竞争对手动态,调整自身策略;

滚动预测机制:建立季度或月度滚动预测,动态调整经营计划。

02 只分析财务指标,不分析业务指标

存在问题:在制造业管理实践中,财务指标犹如汽车仪表盘,能够显示企业运行的"速度"(营收增长)、"油量"(现金流)和"温度"(利润率),但却无法揭示引擎(运营系统)的真实工作状态。比如某公司利润增长,但客户满意度下降,长期可能导致客户流失,而财务分析未能提前预警。比如制造企业常关注毛利率、净利润等财务指标,但忽视影响财务结果的业务指标,如设备利用率、良品率、交付准时率等。

案例:工厂财务报表显示毛利率下降5%。

问题:仅归因于“原材料涨价”,未分析生产环节的良品率(从95%降至90%)。

后果:盲目更换低价供应商,导致质量问题加剧,客户订单流失。

改进建议:

关键业务指标监控:OEE(设备综合效率):分析设备停机时间对产能的影响;生产良品率:识别工艺或材料问题。

财务与业务数据关联分析:例如:良品率每下降1%,导致成本增加多少?

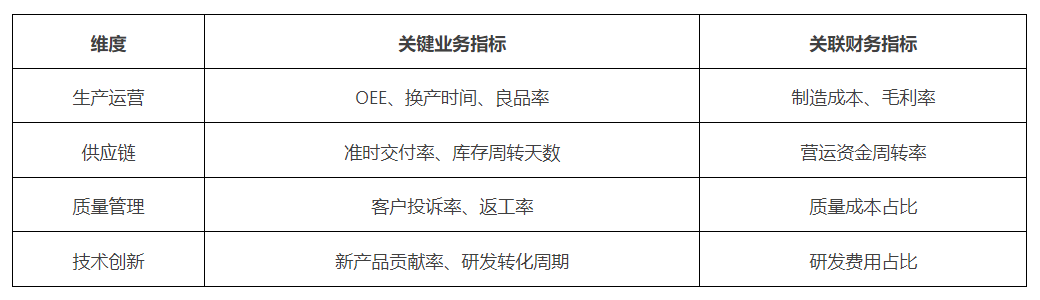

建立业务指标和关联财务指标,如下表所示:

03 只分析考核指标,不分析业务过程指标

存在问题:

要分析业务过程指标,首先我们从会计的利润表达(收入-成本=利润),转向业务的利润表达(利润=流量*转化率*客单价*利润率*复购率)。只有这样才能通过数据透视业务。很多时候,企业经营分析,只是关注考核指标,没有关注业务过程指标。比如企业设定“人均产值”“单位成本”等考核指标,但未关注影响这些结果的过程因素,如生产排程效率、设备维护周期等。

案例:某机械厂人均产值达标,但延迟交付严重

现象:考核显示“人均产值”达标,但客户投诉交货延迟。

问题:未分析生产排程是否合理(如频繁换产导致效率损失)。

后果:客户转向竞争对手,市场份额下降。

改进建议:

过程指标优化:换产时间(SMED分析):减少设备调整时间;计划达成率:评估生产排程的合理性;

根因分析工具:用帕累托图分析导致延迟的主因(如设备故障占70%);

动态调整考核:加入“交付准时率”作为核心KPI,而不仅是人均产值

04 只分析财务财务问题,不分析经营问题

存在问题:

我认为经营分析如果只是分析财务问题,那么一定不是经营分析。在制造业中,财务数据犹如企业健康度的体温计,但它只能告诉我们"是否发烧",却不能揭示"病因"。许多制造企业的高管团队在月度经营分析会上,往往将全部注意力集中在利润表、资产负债表和现金流量表上,却忽视了驱动这些数字变化的经营实质。比如,财务分析常聚焦于“存货周转率低”“应收账款高”等问题,但未深究背后的经营原因。例如,存货周转慢可能是采购策略失误或市场需求变化所致,而非单纯财务问题。

案例:存货周转率下降的真相

表面财务现象:

某家电制造企业2023年Q2财报显示,存货周转天数从45天上升到68天,存货金额增加3200万元。财务部给出的解释是"销售不及预期",建议"加强促销力度"。

深入经营分析:通过跨部门数据联动分析发现:

采购环节:采购部为获取2%的折扣,超额采购压缩机等核心部件

生产环节:因BOM表未及时更新,导致部分物料呆滞

销售环节:新品开发周期过长,老产品市场竞争力下降

根本问题:

企业经营策略与市场需求脱节,供应链管理粗放,而非简单的"销售不力"。

改善措施:

建立动态安全库存模型,区分战略物资和常规物料;

实施VMI(供应商管理库存)模式;

成立跨部门的存货管理小组,每月分析存货结构。

05 只分析表面问题,不分析根本问题

存在问题:

很多时候,企业的经营分析,只是停留在表面问题的分析,没有触及根本问题。比如对成本的分析,停留在“成本上升”,未深挖是工艺落后、能耗过高,还是管理浪费。

案例:某注塑企业成本持续上升,却找不到原因

表面现象:财务数据显示,生产成本连续三个季度上涨10%。

初步分析:管理层认为“原材料涨价”是主因,要求采购部寻找更便宜的供应商。

深入分析(5Why法):

为什么成本上升?→ 原材料用量增加。

为什么原材料用量增加?→ 产品不良率上升,废品增多。

为什么不良率上升?→ 注塑机温度控制不稳定。

为什么温度控制不稳定?→ 设备老化,温控模块故障。

为什么没有及时维护?→ 预防性维护计划缺失,依赖故障后维修。

根本问题:企业缺乏设备预防性维护体系,导致生产稳定性下降。

错误决策:更换低价供应商后,原材料质量更差,不良率进一步上升。

正确改进:

建立TPM(全员生产维护)制度,定期检修关键设备。

升级温控系统,引入IoT传感器实时监控。

结果:3个月内不良率下降50%,成本回归正常水平。

改进建议:

5Why分析法:连续追问“为什么”,直至找到根本原因;

鱼骨图(因果分析):从人、机、料、法、环等多个维度排查问题。

来源:财务管理研究

重要声明:

本栏目的内容均来自网友分享,如果任何单位或个人认为内容涉嫌侵犯其合法权益,请及时向高顿继续教育反馈,

本文系作者授权高顿继续教育发表,未经许可不得转载。